金属加工 コストダウン を検討されるお客様から、

「同じ図面なのに見積りが高い」「加工費を安くしたい」というご相談を多くいただきます。

金属加工の価格は、

図面の工夫だけで“数十%”変わる場合もあることをご存じでしょうか?

本記事では、加工現場の視点で “コストを下げるための図面改善ポイント3つ” をわかりやすく解説します。

■ 1. 角Rをつけるだけで加工費が大きく下がる

金属加工の見積りで最も影響が大きいのが、角の形状(エッジ) です。

❌ NG:直角・鋭角のまま(R0指定)

→ 小径エンドミルが必要、加工時間が増える、工具破損リスクUP

⭕ OK:R1~R3程度の角R

→ 一般的な工具で高速加工できる=加工費が下がりやすい

特に内角R(ポケット形状の内側)はコスト増ポイントです。

Rのつけ方を少し変えるだけで、加工時間が大幅に短縮されます。

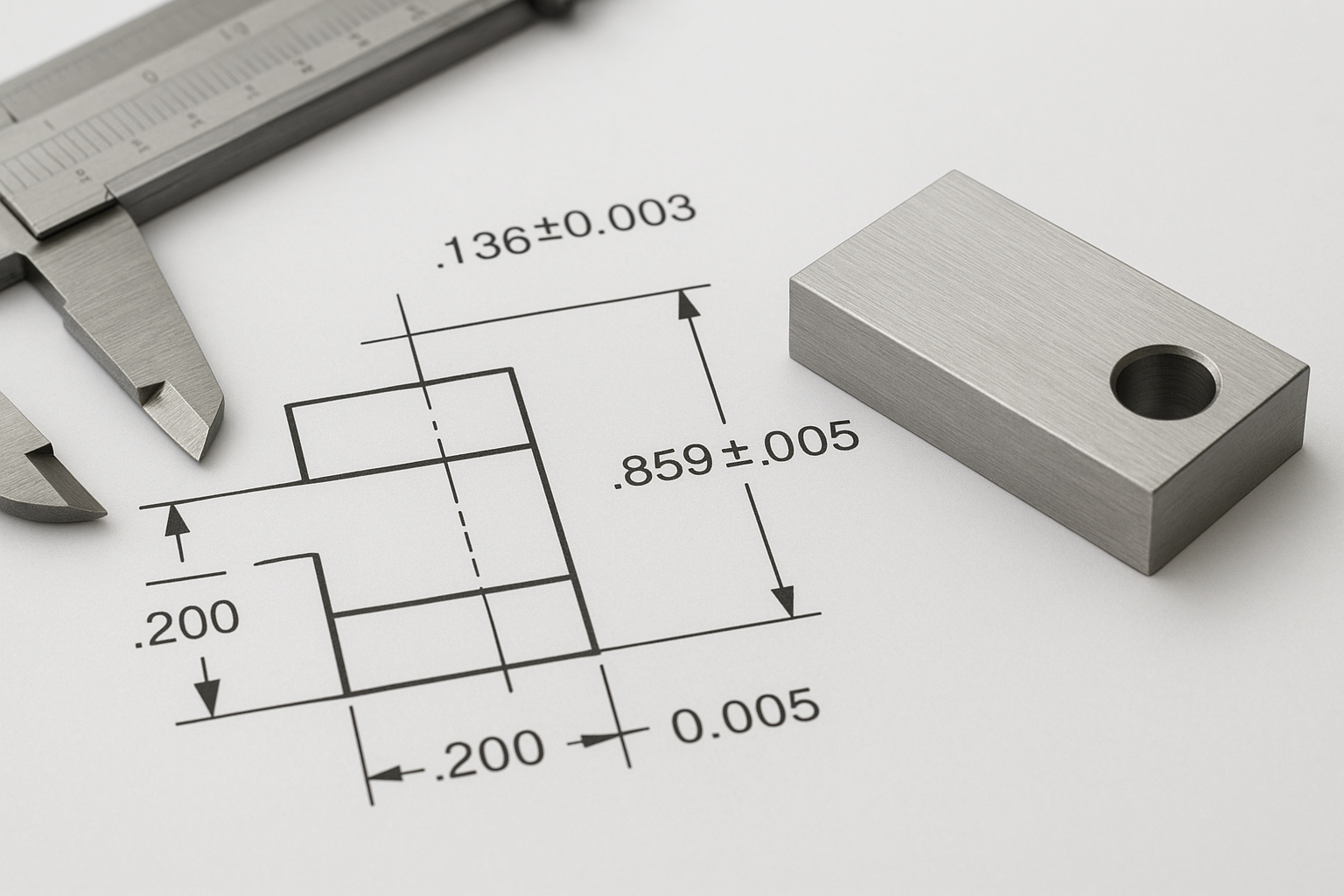

■ 2. 公差指定は“必要な箇所だけ”に絞る

金属加工でコストを上げてしまう典型例が、公差の指定過多です。

❌ NG例

- 全体に ±0.01 を指定

- 重要でない箇所にも厳しめの公差

- 表面粗さを細かくし過ぎる

⭕ コストダウン策

- “必要なところだけ”精度を出す

- その他は一般公差でOK

精密公差は加工時間・検査時間ともに伸びるため、

金属加工の価格にダイレクトに効いてきます。

■ 3. 材料サイズを最適化すると無駄が減る

金属加工のコストダウンで意外と見落とされがちなのが、材料取り(素材サイズ)です。

例えば——

- 指定寸法が「中途半端なサイズ」

- 標準材から大きく外れた寸法

- 厚みだけ特殊 など

こうした図面は、材料ロスが増えたり、特注材が必要になる場合があります。

⭕ コストダウンのポイント

- 市販材のサイズに合わせて設計変更

- 量産を見据えて材料取りを事前に最適化

「材料取りだけで加工費が20〜30%変わる」ケースも珍しくありません。

■ まとめ:図面を少し見直すだけで加工コストは下がる

金属加工のコストダウンは、

“設計段階で少し工夫するだけ” で実現できます。

▼今回の要点

- 角Rをつける → 工具負荷が減り加工時間が短縮

- 公差を必要箇所だけに → 精度出しの工数削減

- 材料サイズ最適化 → ロス減少&特注材回避

「加工費が高いと言われた」「別案がほしい」など、

お困りの際はお気軽にご相談ください。